在当今全球制造业竞争日益激烈的背景下,传统工厂管理模式已难以满足效率、质量和成本控制的多重要求。以精益智造为核心的制造新模式正逐渐成为企业转型升级的关键路径,而信息系统集成服务在这一过程中扮演着至关重要的角色。

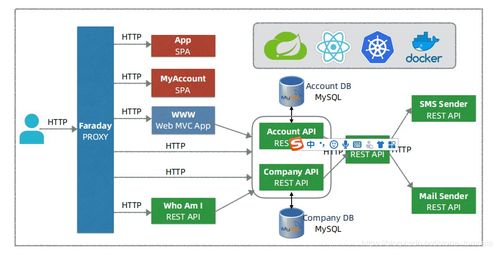

精益智造结合了精益生产的核心理念与智能制造的技术手段,旨在通过消除浪费、优化流程和实现数据驱动决策,全面提升工厂运营效率。信息系统集成服务作为支撑精益智造落地的技术基础,通过将生产设备、物流系统、质量管理和企业资源规划(ERP)等子系统无缝连接,构建起一个统一、高效的信息生态。

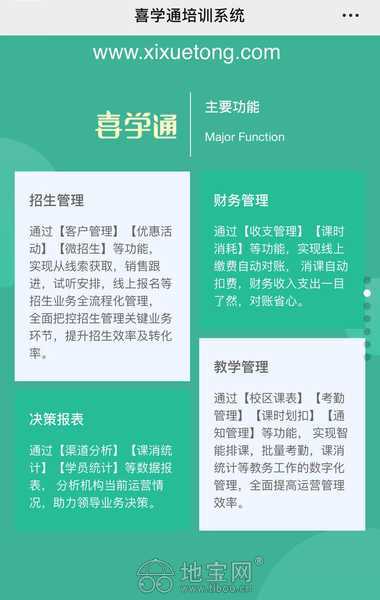

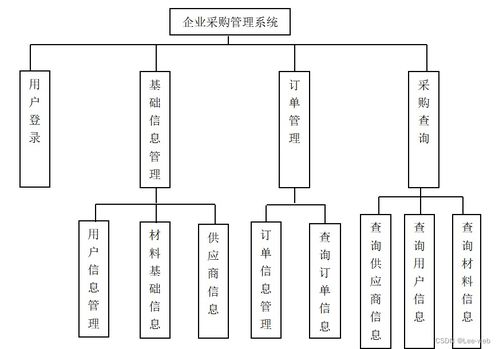

具体而言,信息系统集成服务在工厂管理中实现了以下突破:第一,通过实时数据采集与分析,帮助企业精准识别生产过程中的瓶颈与浪费点,如设备停机时间、物料搬运延迟或质量缺陷频发环节;第二,依托物联网(IoT)和云计算技术,实现生产状态的透明化监控,管理人员可通过移动终端随时查看生产线运行状况,及时做出调整;第三,通过集成供应链管理模块,优化库存控制与采购计划,减少过量库存带来的资金占用;第四,结合人工智能算法,系统能够预测设备维护需求,推行预防性维护,降低意外停机风险。

在实践中,许多制造企业通过引入信息系统集成服务,成功实现了从传统制造向精益智造的转型。例如,某汽车零部件工厂在部署集成系统后,生产周期缩短了20%,产品不良率下降15%,同时能源消耗显著降低。这不仅提升了企业的市场竞争力,也为可持续发展贡献了力量。

实施信息系统集成服务也面临挑战,如初始投资较高、员工技能转型需求以及数据安全风险等。企业需制定周密的实施计划,分阶段推进系统集成,并加强员工培训与网络安全防护。

随着5G、边缘计算和数字孪生等技术的发展,信息系统集成服务将更深入地融合到精益智造体系中,推动制造业向更高效、柔性化和绿色化的方向演进。工厂管理者应积极拥抱这一趋势,借助科技力量开启制造新模式,赢得未来发展先机。