数字化工厂技术是指通过信息技术、物联网、大数据等手段,实现生产过程的智能化、自动化和信息化。其中,信息系统集成服务作为关键支撑,正在推动制造业的数字化转型。以下从应用现状和未来趋势两方面进行探讨。

一、数字化工厂技术的应用现状

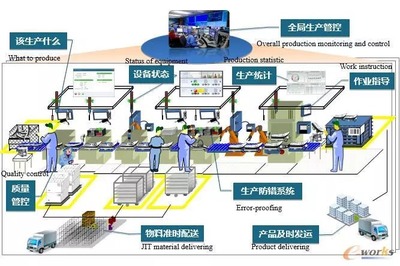

- 生产流程优化:信息系统集成服务已广泛应用于生产计划、设备监控和质量管理。通过ERP(企业资源规划)、MES(制造执行系统)和SCADA(数据采集与监控系统)的集成,企业能够实时收集生产数据,优化资源配置,减少停机时间,提高生产效率。例如,汽车制造行业通过集成系统实现零部件追溯和生产线协同,显著提升了良品率。

- 数据驱动决策:数字化工厂依赖大数据和云计算,信息系统集成服务帮助企业整合来自传感器、物联网设备的数据,通过分析工具(如AI算法)预测设备故障、优化供应链。目前,许多大型制造企业已部署工业互联网平台,实现设备互联和智能分析。

- 自动化与机器人集成:信息系统集成服务支持机器人与传统生产系统的无缝连接,实现柔性制造。在电子和食品行业,自动化生产线通过集成控制系统,适应多品种、小批量生产需求,同时降低人工成本。

- 挑战与局限:尽管应用广泛,但多数中小企业仍面临集成成本高、数据安全风险和人才短缺等问题。不同系统间的兼容性也制约了集成效果,需要标准化和定制化服务相结合。

二、数字化工厂技术的未来趋势

- 人工智能与机器学习深度融合:信息系统集成服务将更依赖AI技术,实现自适应生产和预测性维护。通过机器学习模型,系统可自动调整生产参数,提升灵活性和效率。

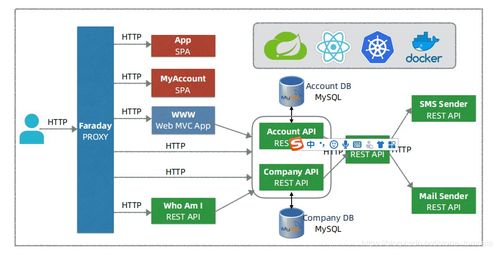

- 云边协同架构:随着5G和边缘计算的发展,数字化工厂将采用云平台与边缘设备的集成模式,降低延迟,提高实时数据处理能力。这有助于分布式制造和远程监控的普及。

- 数字孪生技术的推广:信息系统集成服务将更多结合数字孪生,构建虚拟工厂模型,实现从设计到运维的全生命周期管理。企业可以通过模拟优化生产流程,减少实际试错成本。

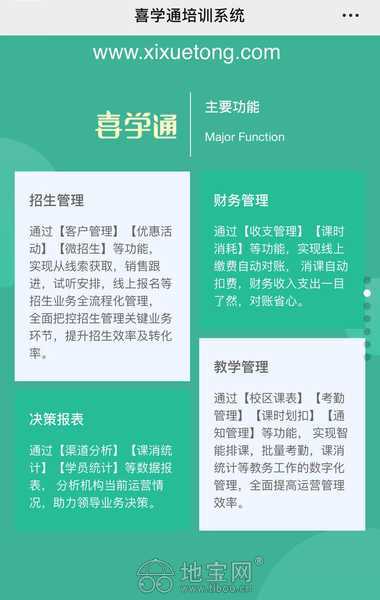

- 生态化与开放平台:未来集成服务将趋向平台化,促进供应链上下游的数据共享和协同。开放API和标准化接口将降低集成门槛,助力中小企业快速部署数字化解决方案。

- 可持续发展集成:随着绿色制造理念的兴起,信息系统集成服务将融入能源管理和碳排放监控功能,帮助工厂实现节能降耗,符合全球环保法规。

数字化工厂技术在信息系统集成服务的推动下,正从局部应用向全域智能化演进。企业需关注技术融合、数据安全和人才培养,以抓住数字化转型的机遇,提升全球竞争力。